Современные идеи для персонализированных подарков

Индивидуальные подарки становятся все более востребованными, потому что они помогают передать эмоции и подчеркнуть внимание к деталям. В эпоху массового производства особенно ценится то, что создано с учетом характера, вкусов и истории конкретного человека. Такие вещи не просто украшают пространство, а формируют атмосферу уюта и личного смысла.

Почему персонализация так важна

Персонализированные изделия вызывают больше доверия и теплоты, чем стандартные решения. Они подходят для разных поводов: от семейных праздников до корпоративных мероприятий. Главное преимущество заключается в том, что предмет перестает быть обезличенным и превращается в носитель воспоминаний.

К основным причинам популярности персонализированных подарков можно отнести:

- Желание выделиться и подарить нечто уникальное;

- Стремление сохранить значимые моменты жизни;

- Возможность адаптировать изделие под интерьер или стиль человека;

- Долговечность и эмоциональную ценность таких вещей.

Материалы и формы: что выбирают чаще всего

При выборе подарка большое значение имеет материал. Натуральные основы ассоциируются с экологичностью, теплом и надежностью. Они гармонично смотрятся в доме, офисе или на рабочем столе, не перегружая пространство.

Сегодня особенно популярны изделия, которые сочетают практичность и декоративную функцию. Например, деревянные магниты (https://magnetgroup.ru/catalog/derevyannye-magnity/) часто используют как сувениры, напоминающие о поездках, событиях или важных датах. Они компактны, приятны на ощупь и легко вписываются в повседневную жизнь.

Как индивидуальные изделия влияют на интерьер

Персонализированный декор помогает создать цельный образ пространства. Он может быть акцентом или мягким дополнением общей композиции. Такие предметы часто становятся теми деталями, которые гости запоминают в первую очередь.

В интерьере индивидуальные решения выполняют сразу несколько задач:

- Подчеркивают стиль и характер владельца;

- Добавляют уюта и визуального баланса;

- Создают эмоциональную связь с пространством;

- Делают обстановку более живой и теплой.

Подарок как способ рассказать историю

Каждый персонализированный предмет способен рассказать небольшую историю. Это может быть дата, имя, символ или изображение, понятное только близким людям. Именно такие детали формируют ощущение ценности и уникальности.

В качестве примера часто выбирают фоторамки на заказ (https://magnetgroup.ru/services/izgotovlenie-fotoramok-na-zakaz/), которые позволяют сохранить важные моменты и оформить их в соответствии с настроением или стилем комнаты. Они становятся не просто аксессуаром, а частью семейной или личной истории, к которой хочется возвращаться снова и снова.

Ефективна підготовка стисненого повітря

Стабільна робота автоматизованої пневмолінії неможлива без якісного очищення енергоносія від конденсату та окалини. У каталозі https://sprenergo.com.ua/bloky-pidhotovky-povitria/ компанії «SPR-ENERGO» представлений великий асортимент блоків підготовки повітря, які забезпечують ідеальні параметри повітря для промислового обладнання. Використання таких модульних груп фільтрації дозволяє уникнути корозії внутрішніх елементів системи та значно збільшити міжсервісний інтервал.

Продовження ресурсу пневматики

Компресор часто сприймається як кінцева точка підготовки повітря, але на практиці він лише початок ланцюжка. На виході з компресора повітря має підвищену температуру, містить вологу, частинки пилу, продукти зносу та залишки компресорної оливи. У такому вигляді воно стає агресивним середовищем для пневмоциліндрів, розподільників та клапанів. Саме тут блоки FRL беруть на себе ключову роль, перетворюючи нестабільний потік на контрольований та безпечний робочий ресурс.

Чому компресора замало

Навіть сучасний компресор не здатний забезпечити необхідну якість повітря без додаткової підготовки. У процесі стиснення утворюється конденсат, який осідає в магістралях та прискорює корозію. Тверді частинки діють як абразив, руйнуючи ущільнення та дзеркала циліндрів. Блок підготовки повітря вирішує відразу кілька завдань, знижуючи частоту ремонтів і дозволяючи окупити себе за 2–3 місяці за рахунок економії на ремкомплектах.

Роль блоку FRL

FRL — це модульна система, де кожен елемент посилює ефективність усієї пневмолінії. Компоновка підбирається під конкретний процес, що особливо важливо для автоматизованих ліній з безперервним циклом роботи. Грамотно підібраний блок стабілізує тиск, очищує повітря та за необхідності забезпечує коректне змащування.

Ключові переваги застосування

- захист циліндрів та клапанів від вологи та абразиву

- стабільні параметри тиску на всіх режимах

- збільшення міжсервісного інтервалу обладнання

- зниження позапланових простоїв лінії

Фільтрація та видалення вологи

Першою ланкою завжди виступає фільтр-вологовідділювач. У каталозі «SPR-ENERGO» представлені рішення зі стандартним та прецизійним ступенем очищення, що дозволяє адаптувати систему під різні завдання, від складальних ліній до високоточних процесів.

Особливості фільтрів

- ступінь фільтрації 20 мкм для загального застосування

- прецизійні елементи 5 мкм для чутливої пневматики

- ручне, напівавтоматичне або автоматичне зливання конденсату

- коалесцентні модулі для видалення оливного туману

Контроль тиску

Регулятор тиску відповідає за стабільність усієї системи. Навіть при коливаннях у магістралі він підтримує задане значення на виході, що є критичним для повторюваності технологічних операцій.

Конструктивні рішення

- вбудований манометр для візуального контролю

- рукоятка налаштування з можливістю блокування

- функція скидання надлишкового тиску Relieving

Змащування як опція

Маслорозпилювач залишається затребуваним елементом, але використовується не завжди. Сучасні циліндри все частіше розраховані на роботу без додаткової лубрикації, тому модуль підбирається свідомо.

Коли лубрикатор актуальний

- пневмоінструмент з високим навантаженням

- старі моделі циліндрів без сухого змащування

- цикли з інтенсивним тертям

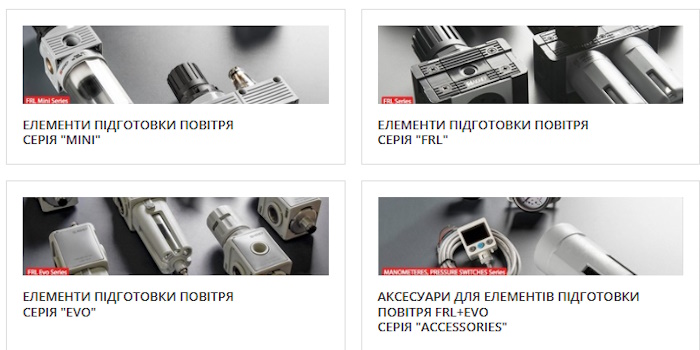

Серії та типорозміри

Компанія «СПР-ЕНЕРГО» пропонує модульні групи італійського виробництва Aignep, включаючи серії EVO та FRL. Лінійка охоплює типорозміри від 1/8″ до 1″, що дозволяє використовувати обладнання як у компактних установках, так і у важких промислових умовах.

Конструктивні особливості

- міні-серія для малих витрат повітря

- стандартні EVO з технополімерним корпусом та металевими вставками

- повністю металеві виконання для високого тиску

Практичні поради щодо вибору

При підборі блоку підготовки важливо враховувати витрату повітря, вимоги до чистоти та умови експлуатації. Універсальних рішень не існує, але модульний підхід дозволяє зібрати оптимальну конфігурацію під конкретний процес, уникаючи переплати за надлишкові функції.

Захист пневмосистем від забруднень

Якісна підготовка стисненого повітря формує фундамент надійної пневмосистеми та безпосередньо впливає на термін служби обладнання. Використання блоків FRL дозволяє контролювати параметри середовища, знизити знос та забезпечити передбачувану роботу автоматизованих ліній. Це не додаткова опція, а необхідний елемент сучасної промислової пневматики. Правильно підібрана модульна група швидко стає економічно виправданою. У довгостроковій перспективі вона захищає інвестиції в обладнання.

Пять главных ошибок при подборе фасадной доски

При отделке коттеджей, домов и коммерческих зданий снаружи фасадная доска относится к наиболее популярным материалам. Тем не менее, материал высокого качества может не оправдать ожидания владельцев, когда в процессе подбора совершаются ошибки. Рассмотрим пять наиболее частых ошибок, совершаемых при подборе фасадной доски, и объясним методы их предотвращения.

Ошибка 1. Подбор фасадной доски с ориентацией лишь на эстетику

Нередко покупатели фокусируются только на цвет и текстуру материала, упуская из виду технические характеристики. Во время подбора фасадной доски следует уделять внимание способ обработки, стабильность геометрии, влажность и породу древесины. К примеру, термодревесина характеризуются высокой влагостойкостью, однако при отсутствии защитной обработки подвержена воздействию ультрафиолета и со временем изменяет свой цвет.

Ошибка 2. Пренебрежение климатическими условиями

На срок службы фасада непосредственное влияние оказывает климат региона. Интенсивное солнечное излучение, резкие перепады температур и повышенная влажность диктуют необходимость применения защитных покрытий и определённых пород древесины.

Во время подбора фасадной доски следует принимать во внимание:

- ветровые нагрузки;

- температурные колебания;

- количество солнечных дней;

- уровень осадков.

На сайте производителя Woodwell регулярно размещаются рекомендации по подбору материалов с учётом климата, что способствует предотвращению преждевременного износа фасада.

Ошибка 3. Ошибки в технологии монтажа

При несоблюдении технологии монтажа даже качественная фасадная доска способна быстро прийти в негодность. К деформации материала и накоплению влаги приводят неподходящий крепёж, неправильно рассчитанная обрешётка или отсутствие вентиляционного зазора.

Долговечность фасада обеспечивается:

- правильным подбором крепежа;

- учётом температурных расширений древесины;

- соблюдением шага лаг подсистемы;

- применением вентилируемой фасадной системы.

Ошибка 4. Стремление сэкономить на защитных покрытиях

Распространённой ошибкой является отказ от качественных красок, лазурей или фасадных масел. Защитные составы выполняют двойную функцию: предотвращают разрушение древесины под воздействием ультрафиолета и влаги, а также сохраняют её цвет. Желание сэкономить на покрытии зачастую оборачивается необходимостью замены фасадной доски или преждевременной перекраски.

Ошибка 5. Некорректное планирование бюджета

Во время планирования строительства фасада необходимо принимать в расчёт затраты на обслуживание, крепёж, подсистему и монтаж, а не только стоимость материала. В долгосрочной перспективе более дорогая фасадная доска порой становится выгоднее благодаря ремонтопригодности и долговечности. Компетентное планирование бюджета помогает предотвратить неожиданные сложности на этапе эксплуатации фасада.

Методы предотвращения ошибок при подборе фасадной доски

Для длительной службы фасада и сохранения привлекательного внешнего вида следует:

- применять качественные защитные составы;

- следовать технологии монтажа;

- отдавать предпочтение проверенным производителям;

- принимать во внимание архитектуру здания и климат;

- анализировать технические характеристики материала.

Заключение

Основная часть проблем с фасадной доской появляется не вследствие недостатков самого материала, а по причине ошибок на этапе монтажа и выбора материала. Применение проверенных решений, грамотные расчёты и внимательный подход дают возможность создать эстетичный и надёжный фасад, радующий владельцев на протяжении долгих лет.

Как можно применять сотовый поликарбонат? Обзор основных решений

Сотовый поликарбонат — материал, который часто покупают «под задачу», но используют гораздо шире, чем планировали изначально. Его ценят за прочность, малый вес и светопропускание, а на практике — за универсальность и предсказуемый результат. В этой статье разберём, где и как можно применять сотовый поликарбонат, на что обратить внимание когда собираетесь купить сотовый поликарбонат https://pstr.by/catalog/polikarbonat/sotovyij-polikarbonat при выборе и какие идеи стоит взять на заметку.

Что представляет собой сотовый поликарбонат и почему он так популярен?

Сотовый поликарбонат — это листовой полимерный материал с ячеистой (сотовой) внутренней структурой. Воздушные каналы внутри листа работают как естественный теплоизолятор, снижая теплопотери и вес конструкции. При этом материал сохраняет высокую ударопрочность: он выдерживает град, снеговые нагрузки и случайные механические воздействия лучше, чем стекло или большинство пластиков.

Дополнительное преимущество — защита от ультрафиолета. Качественные листы имеют УФ-слой, который предотвращает пожелтение и разрушение материала при длительной эксплуатации на открытом воздухе.

Теплицы и парники

Практический совет: для теплиц чаще всего используют листы толщиной 4–6 мм. Более толстые варианты повышают теплоизоляцию, но увеличивают стоимость и нагрузку на каркас.

Навесы, козырьки и террасы

Навесы над входом, автомобильные навесы, террасы и беседки — ещё одна популярная область применения. Здесь ценится сочетание прочности и светопроницаемости: конструкция защищает от дождя и снега, но не затемняет пространство.

Для таких решений обычно выбирают прозрачный, бронзовый или молочный поликарбонат толщиной 8–10 мм. Он выдерживает снеговые нагрузки и при этом визуально «облегчает» архитектуру здания.

Заборы и ограждения

Сотовый поликарбонат используют и в ограждающих конструкциях — от заборов до балконных экранов. Материал не боится влаги, не корродирует и не требует регулярной покраски. Полупрозрачные листы создают приватность, не перекрывая полностью свет и обзор.

Важно учитывать ориентацию сот при монтаже: каналы должны располагаться вертикально, чтобы конденсат свободно выходил наружу и не скапливался внутри листа.

Перегородки и интерьерные решения

Интересная идея — использовать цветной или матовый поликарбонат для переговорных комнат или торговых зон, где важно сохранить ощущение открытости, но обозначить границы пространства.

Рекламные и выставочные конструкции

Выставочные стенды, лайтбоксы, временные павильоны и рекламные конструкции часто делают именно из сотового поликарбоната. Он легко режется и монтируется, подходит для криволинейных форм и не боится частой сборки и разборки.

Для таких задач обычно выбирают тонкие листы (3–4 мм), чтобы снизить вес конструкции и упростить транспортировку.

Хозяйственные и нестандартные применения

На практике сотовый поликарбонат используют и в менее очевидных задачах:

- обшивка хозблоков и сараев;

- световые вставки в кровле;

- временные укрытия и экраны;

- защита оборудования от осадков и пыли.

Гибкость материала позволяет реализовывать индивидуальные проекты без сложных технических решений.

На что обратить внимание при выборе поликарбоната?

Чтобы материал действительно прослужил долго, важно учитывать несколько факторов:

- толщина листа — подбирается под нагрузку и назначение;

- наличие УФ-защиты — критично для уличного применения;

- плотность и качество сот — влияет на прочность и теплоизоляцию;

- производитель и гарантия — косвенный, но важный показатель стабильности качества.

Экономия на этих параметрах часто приводит к помутнению, трещинам и преждевременной замене конструкции.

Сотовый поликарбонат — это не просто «материал для теплиц». Он подходит для частного строительства, коммерческих объектов, интерьеров и временных конструкций. При грамотном выборе толщины и правильном монтаже он служит годами, сохраняя внешний вид и функциональность.

Если вы только планируете проект или ищете альтернативу стеклу и металлу, стоит рассмотреть сотовый поликарбонат как практичное и технологичное решение от Полистрим ТМ https://pstr.by/.