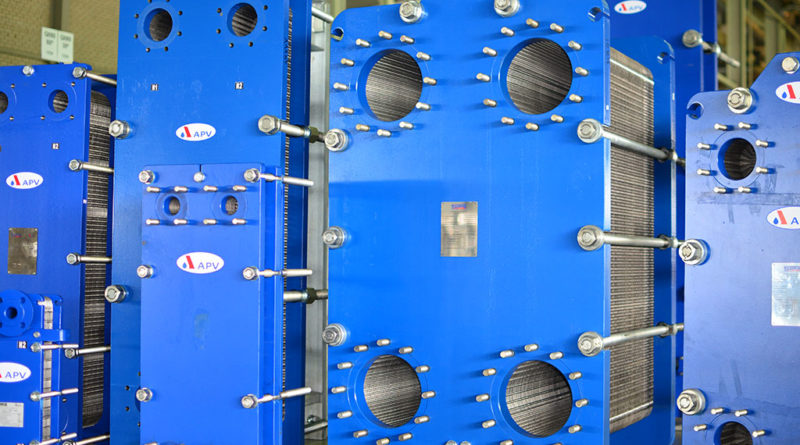

Популярность пластинчатых теплообменников и другого теплообменного оборудования

Принято считать, что самый первый теплообменный аппарат пластинчатого типа был создан в 1923 году инженером Ричардом Селигманом (Richard Seligman), основателем корпорации Aluminium Plant & Vessel Company Ltd. С того времени пластинчатые теплообменники получили широкое распространение во многих отраслях – в металлургии, машиностроении, химической, пищевой индустрии, фармацевтике, складском, коммунальном хозяйстве, энергетике, и других. Пластинчатым теплообменником (в широком понимании) называется теплотехническое устройство рекуперативного типа, где теплообменный процесс между двумя разделенными, не перемешивающимися подвижными средами (жидкостями или газами), которые имеют между собой температурный градиент, происходит через пластинчатые поверхности (металлические, композитные, графитовые и др.). В более узком понимании, пластинчатый (разборный) теплообменник — это теплотехнический аппарат, в котором, как правило, металлические теплообменные пластины связаны в пакет, уплотненный и герметизированный с помощью полимерных (пластиковых, резиновых и др.) прокладок. Рекомендуем вам применять пластинчатые теплообменники.

Устройство и принцип работы пластинчатых теплообменников

Основой конструкции разборного пластинчатого теплообменника являются профилированные теплообменные пластины, которые обычно изготовляются холодной штамповкой из тонкостенного (0,4 – 1 мм) коррозионностойкого листового металла – нержавеющих сталей, алюминиевых сплавов, титана и других. Штампованные пластины в пакете пластинчатого теплообменника или одинаковые, но взаимно повернутые на 180 градусов, или различаются на «правые» и «левые». Таким образом, после сборки в пакет и уплотнении прокладками, проштампованные профили на них превращаются в сеть герметичных щелевых (проходных) каналов, которые образуют два раздельных контура, где циркулируют теплоносители – нагревающий (охлаждающий) и нагреваемый (охлаждаемый). Эти теплоносители, как правило, пропускаются по своим контурам в противоположных направлениях (на противотоке), что способствует увеличению температурного напора. В то же время разнообразные варианты профилирования (рифления) поверхности проходных каналов призваны вызывать турбулентность потоков теплоносителей, что еще больше интенсифицирует теплообмен.

Кроме теплообменных пластин и уплотняющих прокладок, в типовую конструкцию разборного пластинчатого теплообменника обычно входят:

- неподвижная плита с подводящими и отводящими патрубками, которая служит опорным «скелетом» для набора пакета пластин;

- верхняя и нижняя направляющие консоли, на которые поочередно «нанизываются» «левые», «правые» пластины и уплотняющие прокладки;

- подвижная плита, которая замыкает всю наборную конструкцию;

- резьбовые шпильки, которыми разборная конструкция скрепляется воедино и стягивается, до получения полной герметичности в полимерных уплотнениях;

- в двух- и трехпроходных пластинчатых теплообменниках, где теплоносители выполняют один или полтора круга циркуляции, на торцах пакета применяются специальные пластины, изменяющие направления потока.

Прочее теплообменное оборудование вы можете на сайте https://ankort.com/katalog-teploobmennikov/.

Преимущества и ограничения пластинчатых теплообменников

Привлекательность пластинчатых теплообменников в том, что в сравнении с кожухотрубными, они характеризуются более высокими коэффициентами теплопередачи, и при той же площади теплообмена, способны передать большую тепловую мощность. Таким образом, при одинаковой тепловой мощности, пластинчатые теплообменники характеризуются гораздо меньшими размерами и весом (металлоемкостью), чем кожухотрубные. Эффективность пластинчатых теплообменников, среди всех существующих их разновидностей, на текущий момент считается самой высокой.***